sexta-feira, 29 de dezembro de 2017

terça-feira, 21 de novembro de 2017

FABRICAÇÃO DE ESPIRAIS

Os fabricantes de cadernos também produzem suas espirais e em

uma pesquisa na internet você encontrará vários fabricantes de espirais de

plástico e de arame; por isso só sobra uma pequena fatia desse mercado para

pequenos fabricantes. Essa fatia é a de espirais para apostilas. Os

consumidores de tais espirais são colégios particulares e faculdades. Eles

compram essas espirais unicamente pelo preço, por isso, agregar valor a elas é

uma tarefa árdua e ingrata.

Esse mercado tem muita sazonalidade, o que quer dizer que a

procura por espirais é maior no começo do ano letivo e praticamente nenhuma na

época de férias.

A vantagem de optar por fabricar espirais é que o custo das

instalações é pequeno. Uma extrusora de 30mm, um moinho de 200mm e bastante

disposição para prospectar clientes.

As espirais podem ser feitas de vários materiais, mas as

mais comuns são de PVC e de PET. O PVC foi muito utilizado no passado e era de

fácil produção, mas hoje em dia custa achar matéria prima, já que as garrafas

de PVC praticamente deixaram de ser fabricadas e os produtos de PVC que você

encontra no mercado não dão a dureza necessária para fabricar espirais. Isso

mesmo, as espirais precisam ter uma certa dureza e resistência para manter a

sua forma depois de esfriar no processo de fabricação, e como as garrafas

precisam das mesmas características físicas na sua produção são ideais para

confeccionar espirais. Sobraram as garrafas de PET. Só que o PET é trabalhoso

de processar. Primeiro ele é higroscópico: quer dizer que se você colocar PET

moído no funil da extrusora, junto com ele você estará colocando umidade. Como

a maioria das extrusoras tem uma entrada grande que é o funil e uma saída estreita

que é a cabeça, a umidade se acumula no meio da rosca e como existe

folga entre rosca e canhão, a umidade que a essa altura já virou gás não

consegue ser empurrada para a frente. Com isso o material para de descer no

funil e a extrusora para de produzir. Se você abaixar as temperaturas corre o

risco de esta ficar pulsando (manda material e para). Para solucionar o

problema você precisaria de um desumidificador. O problema que

desumidificadores costumam ser caros e de baixa produção. O pessoal que recicla

PET costuma aquece-lo antes em um aglutinador e usá-lo quente, dessa forma

diminuem muito os problemas com umidade. Outro método é fazer com que o

cabeçote esteja a poucos centímetros da agua. O motivo é que o PET é um produto

com muita fluidez para ser injetado na forma de prefôrmas. Depois estas prefôrmas

são esquentadas e sopradas e materiais para injeção precisam ter grande fluidez

para preencher os moldes.

PROCESSO DE FABRICAÇÃO DE ESPIRAIS

domingo, 19 de novembro de 2017

sexta-feira, 10 de novembro de 2017

ENCHIMENTO DE FACAS

Em 2010 eu escrevi uma postagem sobre

enchimento de facas e muita gente me escreveu me informando de outras formas de

enchimento. Fui trocando experiências com essas pessoas e hoje não mais faço o

enchimento das facas como o fazia no passado. Na época eu tinha um medo enorme de

empenar as mesmas, por isso soldava elas em uma bandeja com um pouco de agua e enchia

com eletrodo UTP 670 a os poucos, demorava um tempão ate conseguir um

enchimento de um centímetro de espessura. Mas sempre chegavam para mim facas

cada vez mais desgastadas e fui percebendo que meu método não se adequava a

facas muito gastas e judiadas.

Hoje encho facas com tal desgaste

que se fosse no passado certamente teria descartado. O processo é o seguinte, complemento

o desgaste da faca soldando um ferro de construção da espessura da faca ou um

pouco menor na ponta desgastada, dessa forma o enchimento é mais rápido e gasto

menos eletrodo.

Logico que para soldar com esse tipo

de eletrodo não da com uma maquina de solda pequena desas que usam os

serralheiros, mesmo usando eletrodos finos de 3,25. Agora se usar elétrodo

grosso de 4 ou 5mm e uma máquina grande.

E com um pouco de experiência você

descobre que o céu é o limite e em vez de um ferro de construção na ponta da

faca você podo soldar três ou até quatro (nunca tente soldar mais do que quatro).

Logico que meter eletrodo sem dó numa faca a chance de empenar é enorme, mas aí você a desempena na prensa e depois

é só afiar com a lixadeira.

Não precisa

cobrir a ponta da faca com eletrodo é só soldar com ela deitada e deixar o ferro

de construção aparecendo no final, por que na hora de chanfrar a faca você acaba

desgastando o ferro de construção e sobra somente os três ou quatro milímetros da

solda dura nas fases e o miolo com um aço mais mole o CA 50 que é aço do ferro

de construção (por sinal o comumente chamado ferro de construção não é ferro e

sim aço CA 50).

Com esse processo você vai

demorar vários meses para precisar encher de novo e ficam muito boas.

quarta-feira, 8 de novembro de 2017

domingo, 21 de maio de 2017

Mini lavadora de plásticos reciclados

A um tempo atrás visitando uma empresa que recicla

vários tipos de materiais em São Bernardo do Campo. O proprietário me apontou o

grande problema que muitas empresas passam para achar materiais a preços

convidativos para botar nas suas linhas de moagem. Ele me disse que a preços

baixos só encontrava pequenas quantidades, que não valia a pena ligar uma linha

de moagem para processar quinhentos ou mil quilos, nessas condições o preço de

venda não pagava a troca de água e limpeza da linha. O meu caminhão foi feito

para transportar no mínimo dez mil quilos, sair só para carregar mil também não

compensa. Se eu tivesse uma linha pequena, que usasse dois ou três

funcionários. Em que o setup de troca de material fosse rápido e barato

compensava mais que ter essa linha parada. Eu trocava o caminhão por uma

camionete, saia comprando a preços menores e provavelmente venderia mais caro

por ser em menor quantidade.

Existem milhares de empresas pequenas que injetam ou

sopram peças como cabides, baldes e bacias, brinquedos, etc. E muitas delas

usam nas suas produções material reciclado para diminuir custos. O problema é

que a qualidade do material reciclado é muito variável e costuma gerar muitos

problemas nas produções de tais empresas.

Estes empresários não querem fazer eles mesmos a

reciclagem dos plásticos que eles precisam por achar um serviço muito sujo e

complicado. Mas se eles comprarem uma pequena linha de moagem e instalarem em

algum cantinho da fábrica ou em algum terreno próximo. Eles não teriam que

conviver com os problemas e a sujeira dos recicladores. Simplesmente comprariam

das centenas de depósitos que existem nas grandes cidades os plásticos que

servem para fabricar os produtos deles e os reciclariam. E para fazer isso

precisam de uma pequena linha de reciclagem

Foi aí que surgiu a ideia de projetar uma MÍNI

LAVADORA DE PLÁSTICOS RECICLADOS

·

A linha não ultrapassaria os 30CV;

·

Moeria vários tipos de aparas e filmes;

·

Trabalharia com no máximo 1500 litros de

água;

·

Precisaria de poucos funcionários (2 ou

3);

·

Teria baixíssima manutenção.

·

Caberia em um espaço bem reduzido. Já que

a linha tem um comprimento menor que 5m.

Toda lavadora precisa de um moinho, tem que ser um

moinho versátil que moa diversos tipos de plásticos, aparas e galhos e que também

moa as borras que injetoras, sopradoras e extrusoras costumam gerar quando são

ligadas.

DADOS TÉCNICOS:

Motor trifásico 10HP, 220/380V (item não incluído no preço);

03 lâminas rotativas ajustáveis (aço SAE UND temperadas e

revenidas) comprimento de 300mm;

02 lâminas fixas ajustáveis (aço SAE UND temperadas e

revenidas) comprimento de 300mm. Com possibilidade de refrigeração na faca de

espera;

Caixa reforçada toda em chapa ¾ e 11/2 para poder triturar

borra de PEAD, PEBD E PVC;

Mancais usinados;

03 peneiras com diâmetro de furos definidos pelo cliente;

Bocal de alimentação medindo 320mm x 252mm;

Produção 100 - 250 Kg/hora.

quinta-feira, 11 de maio de 2017

PROCESSO DE RECICLAGEM DE REFUGOS DE LAJES

Os pedaços de lajes são colocados em um moinho de mandíbulas

onde são triturados, separando o concreto dos ferros de construção, e esse

material sai do moinho com uma granulometria máxima de 30mm. Também nessa etapa

são moídos blocos com defeito.

O material é despejado numa esteira que se acopla a outra em

um ângulo de 90°. O motivo de ter duas esteiras interligadas é para separar os

feros do concreto.

A segunda esteira conta com um ima para prender algum ferro

que por ventura tenha passado despercebido, e também conduz o material até o

moinho de martelos que o triturara novamente chegando a uma granulometria

máxima de 7mm, que é a ideal para fazer blocos de concreto.

Os

martelos e as peneiras devem de ser trocados de tempos em tempos quando ficam

muito gastos.

A peneira superior sempre gasta menos.

quarta-feira, 10 de maio de 2017

AGLUTINADOR NÃO É SECADORA NEM MOINHO

É muito comum encontrar nas recicladoras, aglutinadores

fazendo o serviço de secadoras. É que materiais úmidos saem enrugados ou meio

porosos prejudicando a qualidade do material acabado. Ocorre que quando o

material entra úmido na rosca da extrusora a umidade vira vapor e depois gás,

misturando-se com o material que está sendo extrudado. Então, são utilizados

aglutinadores para secar o material, esquentando-o.

Vários recicladores juram de pé junto que é impossível

extrudar sem passar o material num aglutinador. Mas isso não é verdade, existem

formas melhores de secar os plásticos.

Extrudei vários tipos

de materiais sem precisar utilizar aglutinadores, e como o nome o diz,

aglutinadores são para aglutinar, não secar ou moer.

MAS O QUE É

AGLUTINAR?

O filme de baixa depois de picotado, se colocado diretamente

na extrusora, por ser muito leve não desce no funil da mesma, e a todo tempo,

se faz necessário ter alguém socando para o material descer. Por isso foi

inventado o aglutinador, que como o nome diz, aglutina o filme dando maior

densidade.

Os filmes, no processo de fabricação, quando passam pelo

balão são esticados e quando são reaquecidos se contraem.

É lógico que esse método já foi superado, e atualmente as

grandes empresas usam alimentação forçada, que é uma rosca empurrando o

material em direção à rosca da extrusora. Tornando o processo bem mais

econômico, pois, o consumo de energia dos aglutinadores é muito grande e sua

produção pequena.

Bem, para os descrentes segue a foto de uma linha de lavagem

de PP e PE na qual trabalhei quase quatro anos, e nunca tive que passar o

material lavado em aglutinadores.

A secadora e o moinho gastam muito menos energia que um

aglutinador, e tem a vantagem de ser um processo contínuo e não por bateladas

como no aglutinador, o motor da secadora da foto é de 15CV e do moinho é de

20CV totalizando 35 CV.

Para fazer o mesmo serviço com um aglutinador seria

necessário um motor de 60CV no mínimo, que gastaria muito mais energia, sem

contar que o aglutinador trabalha em regime de batelada, consumindo uma energia

enorme quando começa seu ciclo e entra em carga.

O moinho da foto serve para terminar a secagem, já que ele

se esquenta pelo atrito do corte do material; Sendo alimentado de forma

contínua não dá trancos, e gasta sempre a mesma energia (sem oscilações). Eram

necessários somente dois operários e a produção era bem grande.

Nessa linha costumávamos moer caixas de cerveja Brahma

vermelhas e amarelas (como mostra o pó embaixo da secadora e no visor do cilo)

e misturávamos com outros tipos de PEAD de sopro e injeção. Também passávamos

vários tipos de PP na mesma linha e posteriormente guardávamos em “BEGs” que

eram convertidos em “pellet”, numa extrusora de 120 mm.

É lógico que, se o material a ser moído for de espessura

muito fina como garrafas, e não for misturado com materiais de espessura maior,

a secagem será ineficiente tornando-se necessário o aumento da quantidade de

secadoras, ou que se insufle ar para melhorar a secagem.

O polietileno e o polipropileno não são higroscópicos como

PET e náilon, quer dizer, eles não absorvem umidade da atmosfera por isso se

secados devidamente não precisam ser esquentados novamente para sua extrusão.

Moral da história: “Seque seus produtos devidamente na sua

lavadora, e não precisará de aglutinadores para esquentá-los antes de

extrudar”. Poderá processá-los à temperatura ambiente mesmo. Lembre-se que o

polietileno e o polipropileno virgem costumam ser vendidos em sacos de 25 kg e

não vem com a indicação: “Aqueça antes de usar”. E se o motivo for misturar

diferentes plásticos, isso pode ser feito na lavadora mesmo, ou em um

misturador de ração que usa um motor de 2CV.

TAMBÉM OS AGLUTINADORES NÃO SÃO BONS MOINHOS.

É comum em recicladoras, sobretudo de tubos de PVC, o uso de

aglutinadores fazendo o papel de moinhos, contudo a produtividade de um

aglutinador nessa função é muito reduzida comparada a um moinho. Há os que usam

forrageiras para moer PVC, o que constitui algo ainda pior.

TUBOS E MANGUEIRAS

Como fabricar mangueiras com material reciclado

Um dos maiores problemas dos recicladores é achar produtos

que agreguem valor, que os tirem da mesmice de somente moer, lavar, e no máximo

granular.

Uma das soluções é a fabricação de mangueiras de PEBD que

são muito utilizadas em projetos de irrigação. Para começar precisamos fabricar

uma linha de moagem de PEBD como mostra a figura 3.17.

O material já granulado junto com o pigmento é colocado no

funil da extrusora da linha de fabricação de mangueiras, como mostra a figura

6.34.

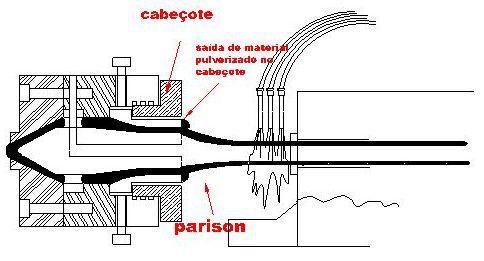

Figura 6.34

O material sai do cabeçote e entra no calibre de entrada da

câmara de vácuo. Este calibre e muito importante já que é nele o primeiro

contato do plástico com a água de resfriamento e se este primeiro contato não

for uniforme criara marcas na mangueira.Na camara de vácuo a mangueira é

resfriada por meio de bicos que jogam água em forma de “spray”.O vácuo serve

para que a mangueira se resfrie mantendo a forma circular. Existe um registro

na câmara de vácuo para regular a intensidade do vácuo deixando entrar um pouco

de ar. Se o vácuo for muito grande, a mangueira é retida na câmara e não anda,

e se este for pequeno demais a mangueira se resfriará ovalada. Figura 6.35.

Figura 6.35

Existe outro processo que consiste em insuflar ar dentro do

cabeçote da extrusora, enquanto um pino rosqueado no cabeçote faz a função de

guia para arredondar a mangueira como mostra a figura 6.36. Neste processo não

é utilizada a câmara de vácuo, mas o acabamento na superfície da mangueira é

muito inferior ao processo anterior, por isso o mesmo vem sendo abandonado.

Figura 6.36

Depois da câmara de vácuo, segue a câmara de resfriamento.

Esta costuma ser cheia de bicos que esguicham água na mangueira para terminar

de resfriá-la.A câmara de resfriamento pode ser uma banheira, ficando a

mangueira submersa dentro da água. Este método é bastante eficiente, mas só dá

certo com mangueiras de pequeno diâmetro.Para mangueiras com diâmetro acima de 1”,

a força de empuxo da água na mangueira tende a torná-las ovais e com diâmetros

maiores; Fica muito difícil para submergir a mangueira, esta tende a flutuar,

só se resfria uma pequena parte da sua superfície, e, mesmo saindo redonda da

câmara de vácuo, ela se tornará oval.A mangueira depois de resfriada passa pelo

puxador, como o nome já diz, ele serve para puxá-la. Consiste em duas correias

que pressionam a mangueira aumentando o atrito desta com as mesmas, fazendo com

que a mesma saia do outro lado.O puxador também serve para acertar a espessura

final da mangueira, pois, caso ele gire mais depressa, a espessura da mangueira

no final do parison acabará ficando menor; E, se ele andar mais devagar a

espessura aumentará.

PUXADOR

Figura 6.37

O puxador também pode ser feito com pneus de lambreta, não é

o melhor método, mas funciona. A figura 6.38 mostra um puxador feito com pneus.

Figura 6.38

Depois do puxador, a chama de um maçarico faz a flambagem na

mangueira para que a tinta do gravador marque o logotipo da firma e sua

metragem. Por último vem o ENROLADOR, que possui regulagem de diâmetro para os

diferentes tipos de mangueiras, como mostra a figura 6.39.

Figura 6.39

A seguir vou relacionar os principais defeitos que costumam

aparecer na fabricação de mangueira e suas prováveis soluções.Marcas de

água:Essas marcas acontecem por que gotas de água se depositam na superfície da

mangueira quando esta ainda está muito quente. A gota de água resfriará uma

pequena área da superfície que acabará se contraindo mais que o restante da

superfície da mangueira formando uma pequena marca no lugar.A solução do

problema é regular as águas de resfriamento, de tal forma que quando a

mangueira passe não deixe formar gotas de água na superfície da mesma.Por isso

é importante que na câmara de vácuo a água de resfriamento seja pulverizada em

forma de “spray” (névoa fina) para não criar marcas nas mangueiras.É comum

colocar mangueiras jogando água na mangueira na entrada da câmara de vácuo, e

este processo freqüentemente cria marcas na superfície como mostra o desenho

figura 6.40.

Figura 6.40

Riscos longitudinais:Quando no cabeçote junta-se sujeira,

esta fica marcando a mangueira no sentido longitudinal. A solução é limpar a

saída do mesmo com um pedaço de latão ou cobre para não arranhá-lo.Formação de

“saia” com material pulverizado no cabeçote:O material está saindo muito quente

do cabeçote ou está muito aquecido, então o mesmo começa a se degradar,

formando uma pequena “saia” de material (este fica poroso granuloso). E preciso

diminuir um pouco a temperatura.

Figura 6.41

Espessura irregular: Quando a mangueira começa a sair do

cabeçote, o operador deve observar se esta tende curvar-se para um dos lados,

ou permanece reta. Caso esteja saindo curvada, deve-se proceder à regulagem dos

quatro parafusos do cabeçote, até conseguir que a mesma saia reta. Fazendo

isto, podemos diminuir bem o tempo de acerto da espessura da mesma e,

conseqüentemente o trabalho envolvido em tal processo. É necessário lembrar

que, quando se aperta um parafuso de regulagem, o que está no sentido oposto

deve ter sido afrouxado antes para no marcar a matriz como mostra a figura

6.42.O motivo de a mangueira sair curvada do cabeçote e que, como não está bem

regulada a matriz em relação ao torpedo, a vazão de material é maior de um lado

da mesma; O outro lado, tendo uma espessura menor, resfria mais rápido,

contraindo a mangueira nesse sentido; Sem contar que naturalmente o material

vai andar mais rápido onde tiver uma maior saída.

Figura 6.42

Para se acertar a espessura da mangueira, deve-se primeiro

apertar com a ponta dos dedos no parison, de forma a criar uma pequena marca na

superfície da mangueira, como mostra a figura 6.43.

Figura 6.43

Depois, acompanha-se esta marca, até que a mesma chegue à

saída do puxador, onde é cortada uma pequena amostra, na qual se mede a

espessura da mangueira nos quatro lados, conforme mostra a figura 6.44.

Figura 6.44

A marca que é feita na mangueira serve para indicar em qual

dos quatro parafusos de regulagem temos que mexer. Sem ela não saberemos

precisar em que lugar do cabeçote a regulagem está errada, e não teremos

condições de fazer o acerto da espessura da mangueira. É necessário cortar uma

das extremidades da amostra bem próxima à marca, para podermos definir o

sentido de produção da amostra; Isto se faz necessário porque, se invertermos o

sentido de fabricação da amostra, regularemos o lado direito do cabeçote,

quando deveríamos regular o esquerdo ou vice-versa.Como fabricar tubos com

material recicladoO processo de fabricação de tubos é muito parecido com o de

mangueiras, por isso não entraremos em detalhes. Uma das diferenças mais

importantes e o uso de câmara de vácuo menor, se comparado com as mangueiras,

visto que a rigidez do material faz com que o produto mantenha a forma com mais

facilidade não precisando um resfriamento tão prolongado. A câmara de vácuo

costuma ser diferente também no formato, trocando os bicos de aspersão por um

tubo furado facilitando muito a manutenção, já que é freqüente o entupimento

dos bicos de aspersão e com eles entupidos ou mal regulados criam-se marcas no

material. Câmara de Calibração - “Banheira” – Sistema de refrigeraçãoO tubo de

PVC, já extrudado, segue para uma câmara de refrigeração, chamada banheira, e é

refrigerado por água que é bombeada para esta câmara com pressão negativa

através de bomba de vácuo para calibração do diâmetro externo do tubo

utilizando-se dispositivos mostrados na figura 6.45 e 6.46.

Figura 6.45

Figura 6.46

Figura 6.47

Depois que o tubo é litografado, é cortado na medida padrão,

e é feita uma bolsa em uma das extremidades.

Os tubos, bem como as mangueiras, precisam ter um controle

dimensional visto que ambos costumam ser acoplados a conexões.

As mangueiras de PVC não precisam de câmara de vácuo.

terça-feira, 9 de maio de 2017

FABRICAÇÃO DE FILME

O crescimento dos pequenos recicladores sempre é algo muito

complicado. É que a falta de informação, de recursos, de pessoas qualificadas

entre outros, e muito grande, então quando um deles consegue driblar todas

estas dificuldades e crescer, merece toda a admiração.

Para mim, que projeto maquinas, doe nos olhos ver a

quantidade de gambiaras que os pequenos são obrigados a fazer para poder

concretizar seus projetos, mas aprendi que quase sempre é a única forma de

crescimento para muitos empresário. No brasil os incentivos que o governo e os

bancos oferecem são irrisórios. Por isso os que tem poucos recursos só consegue

comprar equipamentos meio sucateados ou feitos em oficinas pequenas e sem

grande qualidade.

Vou mostrar a fabricação de sacolas de filme de PEBD feitas

em uma dessas empresas que aos trancos e barrancos está se saindo muito bem e

conseguindo por seus produtos no mercado. É um exemplo de que é possível

fabricar no Brasil, apesar de toda a crise que assola o pais, e que sempre

existem nichos de mercado que os pequenos empresários podem conquistar.

- Painel - Com vários instrumentos sem funcionar.

·

- Redutor – com uma só correia, fazendo com que a rosca patine quando está um pouco fria.

- Extrusora – sem carenagem no canhão fazendo com que perca rapidamente calor par o meio ambiente gastando mais energia.

- Cabeçote – faltando uma das mangueiras que insuflam ar.

EXTRUSÃO

Existem inúmeros fabricantes de extrusora, e estes costumam

montar e ensinar o funcionamento das mesmas. Mas, devido ao preço elevado, é

comum as recicladoras comprarem equipamentos usados e em péssimas condições de

conservação. Então se começa a reforma e o improviso para colocá-los em

funcionamento. A seguir, uma explicação de como funciona uma extrusora.

A extrusora:

A extrusora constitui-se, basicamente, de um cilindro oco

onde uma ou mais roscas sem-fim, em seu interior, transportam o polímero.

EXTRUSÃO

O funil, acoplado á parte traseira do cilindro, armazena a

entrega de matéria-prima, na forma de pó ou grãos, à zona de alimentação da

rosca. Ainda que muito simples seu desenho, este resulta de suma importância. O

funil é o componente de maior simplicidade, mas nem por isso deve ser

menosprezado. A fase de alimentação repercute na eficiência do processo de

extrusão. Uma alimentação inapropriada pode ocasionar falhas no fluxo de

material extrudado. Geralmente, o volume do funil deve ser proporcional à

capacidade de produção da extrusora garantindo em todo momento uma alimentação

constante. Em toda alimentação deve-se buscar eliminar a possibilidade de

formação de “pontes de resina” no funil, pois, isto resulta numa fonte geradora

de instabilidade de fluxo no processo. Como regra prática o diâmetro de saída

do funil costuma ter uma largura equivalente ao diâmetro da rosca da extrusora,

e um comprimento de 1,5 a 2 vezes o diâmetro. A maioria dos funis de

alimentação inclui uma grade magnética, a qual não é mais que uma grade formada

por barras imantadas. Esta grade se coloca com o propósito de impedir o passo a

rosca de elementos metálicos que possam danificá-la, como por exemplo:

parafusos, porcas, arruelas, etc. A resina ao atingir a zona de compressão está

semi-fundida. Esta zona tem a função de fundi-la totalmente, comprimí-la,

expulsar o ar e entregá-la á zona de dosagem, que contribui ainda mais para a

dispersão de possíveis pigmentos ou aditivos incorporados. Esta última zona

deve fornecer material fundido, com vazão constante e uniforme, para o cabeçote

e matriz.

O processo de fusão do material requer energia sob a forma

de calor, que é transmitida pelo cilindro, cujo aquecimento é realizado através

de resistências elétricas, ou fluidos aquecidos. O calor gerado pelo atrito

entre a resina e o material metálico (rosca e cilindro) também colabora para a

fusão do material. A temperatura do cilindro é controlada por dispositivos

automáticos que acionam o aquecimento ou resfriamento (ventoinhas ou circulação

de líquido refrigerante em serpentinas na superfície externa ao cilindro).

Em geral, o acionamento da rosca é realizado através de um

motor elétrico com “varemot” ou inversor de freqüência acoplado a um redutor

para permitir alteração de velocidade da mesma.

O conjunto de telas e placa perfurada, acoplados após a zona

de dosagem, aumentando o contra fluxo do material permitindo melhor fusão,

pressão e conseqüente melhoria na homogeneidade do produto.

O desenho da rosca é função do comportamento reológico,

propriedades intrínsecas do polímero e da taxa de produtividade requerida.

Ainda assim são encontradas várias concepções de rosca para um mesmo polímero.

Basicamente, a zona de alimentação possui canais profundos e a diminuição

destes se dará gradualmente na zona de compressão, tornando-se constante na

zona de dosagem. O comprimento de cada zona varia em função do material a ser

processado, e tem-se como regra geral que o passo da rosca é igual ao seu

diâmetro.

Ao conjunto acoplado ao cilindro, na extremidade de entrega

de material fundido, denomina-se cabeçote e este terá um projeto especifico

para cada tipo de aplicação.

A Rosca

Basicamente, sua função é a de transformar o material,

aquecê-lo, fundi-lo, comprimi-lo e pressioná-lo, de forma a atingir a matriz

com fluxo bem controlado e constante.

Os materiais termoplásticos diferem significativamente uns

dos outros em propriedades físicas e químicas, como a dureza superficial, a

forma física da resina (pó, grão, etc.), a temperatura de fusão, a viscosidade

no estado fundido, o coeficiente de atrito, o calor específico, a condutividade

térmica e a reatividade química na temperatura de processamento. Como cada um

destes fatores tem influência importante no desenho da rosca, obviamente

existem muitos tipos de roscas.

Uma rosca é normalmente projetada com características

adequadas para o processamento de um material específico. É muito raro ela ser

utilizada para uma ampla gama de resinas. De fato, existe a tendência de

projetar-se uma rosca para combinação particular resina/matriz, que mais do que

uma rosca pode ser recomendada para a mesma resina, se a matriz for

radicalmente alterada.

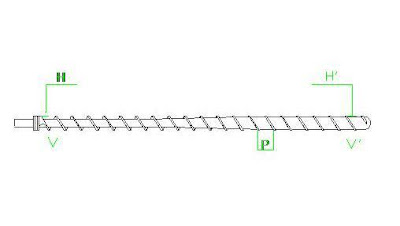

Uma rosca típica e os principais parâmetros que a

caracterizam são apresentados na figura 2, respectivamente.

A rosca é dividida em três zonas, distribuídas ao longo de

seu comprimento, denominadas: zona de alimentação, compressão e dosagem.

Figura 2: apresentação esquemática de uma rosca típica.

a – zona de alimentação b – zona de compressão c – zona de

dosagem

a) Zona de alimentação:

A resina a ser extrudada, na forma de pó ou grãos, entra no

cilindro da máquina através do funil de alimentação, atinge a rosca, adquire a

tendência a girar com ela, e é impedida em parte devido ao atrito com a parede

estacionária do cilindro.

Nesta zona, e nas condições usuais de trabalho, a velocidade

de avanço da resina é função da relação entre os coeficientes de atrito da

superfície interna do cilindro/resina e rosca/resina, e também do desenho da

rosca.

Na zona de alimentação, onde a altura do filete é a mais

elevada, o material é apenas transportado, sofrendo um pequeno aquecimento, que

não é suficiente para fundi-lo.

b) Zona de compressão:

Nesta zona a altura do filete é reduzida gradualmente. Seu

comprimento e o grau de compressão irão depender do tipo de polímero que se

quer processar. Devido à temperatura, pressão e cisalhamento do material sólido

ocorre o processo de fusão. Assim, o ar é expulso (retornando à zona de

alimentação) e o polímero no estado viscoso é entregue à zona de dosagem.

c) Zona de dosagem:

A zona de dosagem é a parte final da rosca, podendo ter

acoplado à sua frente uma ponta misturadora.

O filete na zona de dosagem possui altura reduzida e

constante. O objetivo é homogeneizar o polímero no estado viscoso e entregá-lo

ao cabeçote em vazão e pressão constantes.

CONSIDERAÇÕES GERAIS SOBRE O PROJETO DE UMA ROSCA

A relação L/D é uma das principais características das

roscas. A relação L/D é o comprimento (L) efetivo dentro do cilindro dividido

pelo diâmetro (D) nominal, relação esta que pode variar de acordo com a

utilização. Há uma tendência em se construir equipamentos de extrusão com

roscas L/D de 20 a 30:1.

Define-se razão de compressão de uma rosca como sendo a

razão entre o volume (V) de uma volta do canal na zona de alimentação, e o

volume (V’) do canal na última volta da zona de dosagem como mostra a figura

abaixo.

H: altura do filete na zona de alimentação Razão de

compressão = V /V’

H’: altura do filete na zona de dosagem para rosca com passo

constante:

P: passo da rosca Razão de compressão = H/ H’

Figura 3: representação de uma rosca típica: parâmetros

envolvidos para cálculo da razão de compressão.

As maneiras de se obter a razão de compressão para uma rosca

são: aumentar o diâmetro do núcleo, gradual ou bruscamente, mantendo-se o passo

ou o ângulo da hélice constante. Esta , alias, é a maneira mais utilizada;

Diminuir o passo gradativamente, enquanto se mantém o núcleo

com diâmetro constante;

Alterar tanto o diâmetro do núcleo como o passo da hélice.

Tal alternativa é pouco empregada.

Quanto à construção das roscas, são utilizados aços de

elevada resistência principalmente à torção, com tratamento superficial

(nitretação, cromação, etc.) para maior durabilidade. A superfície de contato

com a resina deve ser polida, de maneira a permitir adequado transporte e

reduzir o calor gerado por atrito na transformação, e não possuir pontos de

estagnação, que promoveriam acúmulo de resina com conseqüente degradação. As

folgas comumente utilizadas entre o cilindro e a rosca são de 0,2 a 0,3mm no

diâmetro. Valores superiores a estes ocasionam refluxo de material, diminuindo

a produtividade e provocando variações de fluxo.

O conhecimento em detalhe das características da rosca

utilizada faz possível um major domínio da técnica logrando com isso eficiência

no processo, por tal razão resulta importante conhecer os principais parâmetros

empregados na caracterização geométrica de qualquer rosca de extrusão.

Figura 4: Parâmetros empregados para a descrição geral de

uma rosca de extrusão

D: diâmetro, P: passo do filete, A: largura do canal, H:

altura do canal, a: ângulo da hélice.

As roscas costumam ter as seguintes características

geométricas:

• Comprimento total da rosca de 20 a 30D (o mais comum é

28D);

• Comprimento da zona de alimentação 4 a 8D;

• Comprimento da zona de compressão 6 a 10D;

• Número de hélices paralelas: 1;

• O passo é igual ao diâmetro (rosca passo quadrado);

• O ângulo da hélice é 17,66;

• A largura do filete 0,1D;

• A profundidade do canal na zona de alimentação 0,10 a

0,15D;

• Razão de compressão 3 a 4.

Figura 5: características geométricas gerais das roscas de

extrusão.

Placa perfurada/telas:

A placa perfurada está situada entre o extremo do cilindro,

onde é entregue o material fundido, e o cabeçote. Esta placa é constituída por

um robusto disco de aço, com uma série de orifícios distribuídos uniformemente,

com diâmetros que variam de 3 a 5 mm, dependendo do equipamento.

Esta peça é projetada de modo que não possua pontos de

estagnação de resina e fique perfeitamente fixada para não haver vazamentos de

material.

A função da placa perfurada é aumentar a pressão de contra

fluxo gerando maior cisalhamento e melhor homogeneização da massa viscosa entregue

ao cabeçote.

A figura 6 apresenta um desenho esquemático da placa

perfurada.

Figura 6: desenho esquemático do posicionamento da placa

perfurada.

As telas metálicas (filtros) estão posicionadas após o final

da rosca, e encaixadas na placa perfurada.

Atuam como elementos filtrantes para possíveis impurezas e

grãos não fundidos e geram uma elevação de pressão ao longo da rosca, com

função similar à da placa perfurada.

A figura 7 apresenta o esquema de posicionamento das telas

metálicas, sendo malhas mais fechadas posicionadas internamente às malhas mais

abertas.

Figura 7: desenho esquemático apresentando o posicionamento

das telas metálicas.

A massa viscosa ao abandonar o último canal da rosca, possui

a tendência de girar no mesmo sentido. Ao passar pelo conjunto placa/telas as

linhas de fluxo tornam-se paralelas à direção longitudinal.

A adequada transformação por extrusão do PEAD exige

equipamento com placa perfurada, e dependendo do produto, utilizam-se também as

telas.

Para o processamento do PVC, em função das suas propriedades

(deve ser processado a baixos níveis de taxa de cisalhamento, quando comparado

com outros polímeros, pois está sujeito à degradação), utiliza-se um torpedo

com ponta cônica na ponta da rosca, suprimindo-se a placa perfurada.

Assinar:

Postagens (Atom)

-

A maioria dos que ingressam na área de reciclagem começam como que por acaso, sem muitas escolhas ou recursos. Um dos primeiros equipame...

-

É muito comum encontrar nas recicladoras, aglutinadores fazendo o serviço de secadoras. É que materiais úmidos saem enrugados ou meio ...

-

Em 2010 eu escrevi uma postagem sobre enchimento de facas e muita gente me escreveu me informando de outras formas de enchimento. Fui troc...