Existem inúmeros fabricantes de extrusora, e estes costumam

montar e ensinar o funcionamento das mesmas. Mas, devido ao preço elevado, é

comum as recicladoras comprarem equipamentos usados e em péssimas condições de

conservação. Então se começa a reforma e o improviso para colocá-los em

funcionamento. A seguir, uma explicação de como funciona uma extrusora.

A extrusora:

A extrusora constitui-se, basicamente, de um cilindro oco

onde uma ou mais roscas sem-fim, em seu interior, transportam o polímero.

EXTRUSÃO

O funil, acoplado á parte traseira do cilindro, armazena a

entrega de matéria-prima, na forma de pó ou grãos, à zona de alimentação da

rosca. Ainda que muito simples seu desenho, este resulta de suma importância. O

funil é o componente de maior simplicidade, mas nem por isso deve ser

menosprezado. A fase de alimentação repercute na eficiência do processo de

extrusão. Uma alimentação inapropriada pode ocasionar falhas no fluxo de

material extrudado. Geralmente, o volume do funil deve ser proporcional à

capacidade de produção da extrusora garantindo em todo momento uma alimentação

constante. Em toda alimentação deve-se buscar eliminar a possibilidade de

formação de “pontes de resina” no funil, pois, isto resulta numa fonte geradora

de instabilidade de fluxo no processo. Como regra prática o diâmetro de saída

do funil costuma ter uma largura equivalente ao diâmetro da rosca da extrusora,

e um comprimento de 1,5 a 2 vezes o diâmetro. A maioria dos funis de

alimentação inclui uma grade magnética, a qual não é mais que uma grade formada

por barras imantadas. Esta grade se coloca com o propósito de impedir o passo a

rosca de elementos metálicos que possam danificá-la, como por exemplo:

parafusos, porcas, arruelas, etc. A resina ao atingir a zona de compressão está

semi-fundida. Esta zona tem a função de fundi-la totalmente, comprimí-la,

expulsar o ar e entregá-la á zona de dosagem, que contribui ainda mais para a

dispersão de possíveis pigmentos ou aditivos incorporados. Esta última zona

deve fornecer material fundido, com vazão constante e uniforme, para o cabeçote

e matriz.

O processo de fusão do material requer energia sob a forma

de calor, que é transmitida pelo cilindro, cujo aquecimento é realizado através

de resistências elétricas, ou fluidos aquecidos. O calor gerado pelo atrito

entre a resina e o material metálico (rosca e cilindro) também colabora para a

fusão do material. A temperatura do cilindro é controlada por dispositivos

automáticos que acionam o aquecimento ou resfriamento (ventoinhas ou circulação

de líquido refrigerante em serpentinas na superfície externa ao cilindro).

Em geral, o acionamento da rosca é realizado através de um

motor elétrico com “varemot” ou inversor de freqüência acoplado a um redutor

para permitir alteração de velocidade da mesma.

O conjunto de telas e placa perfurada, acoplados após a zona

de dosagem, aumentando o contra fluxo do material permitindo melhor fusão,

pressão e conseqüente melhoria na homogeneidade do produto.

O desenho da rosca é função do comportamento reológico,

propriedades intrínsecas do polímero e da taxa de produtividade requerida.

Ainda assim são encontradas várias concepções de rosca para um mesmo polímero.

Basicamente, a zona de alimentação possui canais profundos e a diminuição

destes se dará gradualmente na zona de compressão, tornando-se constante na

zona de dosagem. O comprimento de cada zona varia em função do material a ser

processado, e tem-se como regra geral que o passo da rosca é igual ao seu

diâmetro.

Ao conjunto acoplado ao cilindro, na extremidade de entrega

de material fundido, denomina-se cabeçote e este terá um projeto especifico

para cada tipo de aplicação.

A Rosca

Basicamente, sua função é a de transformar o material,

aquecê-lo, fundi-lo, comprimi-lo e pressioná-lo, de forma a atingir a matriz

com fluxo bem controlado e constante.

Os materiais termoplásticos diferem significativamente uns

dos outros em propriedades físicas e químicas, como a dureza superficial, a

forma física da resina (pó, grão, etc.), a temperatura de fusão, a viscosidade

no estado fundido, o coeficiente de atrito, o calor específico, a condutividade

térmica e a reatividade química na temperatura de processamento. Como cada um

destes fatores tem influência importante no desenho da rosca, obviamente

existem muitos tipos de roscas.

Uma rosca é normalmente projetada com características

adequadas para o processamento de um material específico. É muito raro ela ser

utilizada para uma ampla gama de resinas. De fato, existe a tendência de

projetar-se uma rosca para combinação particular resina/matriz, que mais do que

uma rosca pode ser recomendada para a mesma resina, se a matriz for

radicalmente alterada.

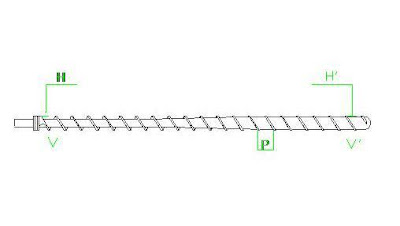

Uma rosca típica e os principais parâmetros que a

caracterizam são apresentados na figura 2, respectivamente.

A rosca é dividida em três zonas, distribuídas ao longo de

seu comprimento, denominadas: zona de alimentação, compressão e dosagem.

Figura 2: apresentação esquemática de uma rosca típica.

a – zona de alimentação b – zona de compressão c – zona de

dosagem

a) Zona de alimentação:

A resina a ser extrudada, na forma de pó ou grãos, entra no

cilindro da máquina através do funil de alimentação, atinge a rosca, adquire a

tendência a girar com ela, e é impedida em parte devido ao atrito com a parede

estacionária do cilindro.

Nesta zona, e nas condições usuais de trabalho, a velocidade

de avanço da resina é função da relação entre os coeficientes de atrito da

superfície interna do cilindro/resina e rosca/resina, e também do desenho da

rosca.

Na zona de alimentação, onde a altura do filete é a mais

elevada, o material é apenas transportado, sofrendo um pequeno aquecimento, que

não é suficiente para fundi-lo.

b) Zona de compressão:

Nesta zona a altura do filete é reduzida gradualmente. Seu

comprimento e o grau de compressão irão depender do tipo de polímero que se

quer processar. Devido à temperatura, pressão e cisalhamento do material sólido

ocorre o processo de fusão. Assim, o ar é expulso (retornando à zona de

alimentação) e o polímero no estado viscoso é entregue à zona de dosagem.

c) Zona de dosagem:

A zona de dosagem é a parte final da rosca, podendo ter

acoplado à sua frente uma ponta misturadora.

O filete na zona de dosagem possui altura reduzida e

constante. O objetivo é homogeneizar o polímero no estado viscoso e entregá-lo

ao cabeçote em vazão e pressão constantes.

CONSIDERAÇÕES GERAIS SOBRE O PROJETO DE UMA ROSCA

A relação L/D é uma das principais características das

roscas. A relação L/D é o comprimento (L) efetivo dentro do cilindro dividido

pelo diâmetro (D) nominal, relação esta que pode variar de acordo com a

utilização. Há uma tendência em se construir equipamentos de extrusão com

roscas L/D de 20 a 30:1.

Define-se razão de compressão de uma rosca como sendo a

razão entre o volume (V) de uma volta do canal na zona de alimentação, e o

volume (V’) do canal na última volta da zona de dosagem como mostra a figura

abaixo.

H: altura do filete na zona de alimentação Razão de

compressão = V /V’

H’: altura do filete na zona de dosagem para rosca com passo

constante:

P: passo da rosca Razão de compressão = H/ H’

Figura 3: representação de uma rosca típica: parâmetros

envolvidos para cálculo da razão de compressão.

As maneiras de se obter a razão de compressão para uma rosca

são: aumentar o diâmetro do núcleo, gradual ou bruscamente, mantendo-se o passo

ou o ângulo da hélice constante. Esta , alias, é a maneira mais utilizada;

Diminuir o passo gradativamente, enquanto se mantém o núcleo

com diâmetro constante;

Alterar tanto o diâmetro do núcleo como o passo da hélice.

Tal alternativa é pouco empregada.

Quanto à construção das roscas, são utilizados aços de

elevada resistência principalmente à torção, com tratamento superficial

(nitretação, cromação, etc.) para maior durabilidade. A superfície de contato

com a resina deve ser polida, de maneira a permitir adequado transporte e

reduzir o calor gerado por atrito na transformação, e não possuir pontos de

estagnação, que promoveriam acúmulo de resina com conseqüente degradação. As

folgas comumente utilizadas entre o cilindro e a rosca são de 0,2 a 0,3mm no

diâmetro. Valores superiores a estes ocasionam refluxo de material, diminuindo

a produtividade e provocando variações de fluxo.

O conhecimento em detalhe das características da rosca

utilizada faz possível um major domínio da técnica logrando com isso eficiência

no processo, por tal razão resulta importante conhecer os principais parâmetros

empregados na caracterização geométrica de qualquer rosca de extrusão.

Figura 4: Parâmetros empregados para a descrição geral de

uma rosca de extrusão

D: diâmetro, P: passo do filete, A: largura do canal, H:

altura do canal, a: ângulo da hélice.

As roscas costumam ter as seguintes características

geométricas:

• Comprimento total da rosca de 20 a 30D (o mais comum é

28D);

• Comprimento da zona de alimentação 4 a 8D;

• Comprimento da zona de compressão 6 a 10D;

• Número de hélices paralelas: 1;

• O passo é igual ao diâmetro (rosca passo quadrado);

• O ângulo da hélice é 17,66;

• A largura do filete 0,1D;

• A profundidade do canal na zona de alimentação 0,10 a

0,15D;

• Razão de compressão 3 a 4.

Figura 5: características geométricas gerais das roscas de

extrusão.

Placa perfurada/telas:

A placa perfurada está situada entre o extremo do cilindro,

onde é entregue o material fundido, e o cabeçote. Esta placa é constituída por

um robusto disco de aço, com uma série de orifícios distribuídos uniformemente,

com diâmetros que variam de 3 a 5 mm, dependendo do equipamento.

Esta peça é projetada de modo que não possua pontos de

estagnação de resina e fique perfeitamente fixada para não haver vazamentos de

material.

A função da placa perfurada é aumentar a pressão de contra

fluxo gerando maior cisalhamento e melhor homogeneização da massa viscosa entregue

ao cabeçote.

A figura 6 apresenta um desenho esquemático da placa

perfurada.

Figura 6: desenho esquemático do posicionamento da placa

perfurada.

As telas metálicas (filtros) estão posicionadas após o final

da rosca, e encaixadas na placa perfurada.

Atuam como elementos filtrantes para possíveis impurezas e

grãos não fundidos e geram uma elevação de pressão ao longo da rosca, com

função similar à da placa perfurada.

A figura 7 apresenta o esquema de posicionamento das telas

metálicas, sendo malhas mais fechadas posicionadas internamente às malhas mais

abertas.

Figura 7: desenho esquemático apresentando o posicionamento

das telas metálicas.

A massa viscosa ao abandonar o último canal da rosca, possui

a tendência de girar no mesmo sentido. Ao passar pelo conjunto placa/telas as

linhas de fluxo tornam-se paralelas à direção longitudinal.

A adequada transformação por extrusão do PEAD exige

equipamento com placa perfurada, e dependendo do produto, utilizam-se também as

telas.

Para o processamento do PVC, em função das suas propriedades

(deve ser processado a baixos níveis de taxa de cisalhamento, quando comparado

com outros polímeros, pois está sujeito à degradação), utiliza-se um torpedo

com ponta cônica na ponta da rosca, suprimindo-se a placa perfurada.

Nenhum comentário:

Postar um comentário