Como fabricar mangueiras com material reciclado

Um dos maiores problemas dos recicladores é achar produtos

que agreguem valor, que os tirem da mesmice de somente moer, lavar, e no máximo

granular.

Uma das soluções é a fabricação de mangueiras de PEBD que

são muito utilizadas em projetos de irrigação. Para começar precisamos fabricar

uma linha de moagem de PEBD como mostra a figura 3.17.

O material já granulado junto com o pigmento é colocado no

funil da extrusora da linha de fabricação de mangueiras, como mostra a figura

6.34.

Figura 6.34

O material sai do cabeçote e entra no calibre de entrada da

câmara de vácuo. Este calibre e muito importante já que é nele o primeiro

contato do plástico com a água de resfriamento e se este primeiro contato não

for uniforme criara marcas na mangueira.Na camara de vácuo a mangueira é

resfriada por meio de bicos que jogam água em forma de “spray”.O vácuo serve

para que a mangueira se resfrie mantendo a forma circular. Existe um registro

na câmara de vácuo para regular a intensidade do vácuo deixando entrar um pouco

de ar. Se o vácuo for muito grande, a mangueira é retida na câmara e não anda,

e se este for pequeno demais a mangueira se resfriará ovalada. Figura 6.35.

Figura 6.35

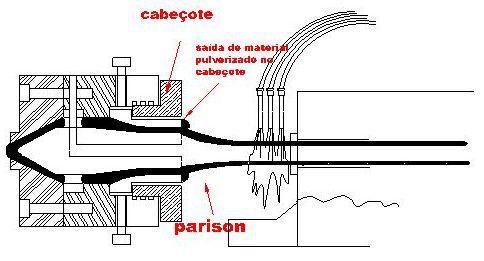

Existe outro processo que consiste em insuflar ar dentro do

cabeçote da extrusora, enquanto um pino rosqueado no cabeçote faz a função de

guia para arredondar a mangueira como mostra a figura 6.36. Neste processo não

é utilizada a câmara de vácuo, mas o acabamento na superfície da mangueira é

muito inferior ao processo anterior, por isso o mesmo vem sendo abandonado.

Figura 6.36

Depois da câmara de vácuo, segue a câmara de resfriamento.

Esta costuma ser cheia de bicos que esguicham água na mangueira para terminar

de resfriá-la.A câmara de resfriamento pode ser uma banheira, ficando a

mangueira submersa dentro da água. Este método é bastante eficiente, mas só dá

certo com mangueiras de pequeno diâmetro.Para mangueiras com diâmetro acima de 1”,

a força de empuxo da água na mangueira tende a torná-las ovais e com diâmetros

maiores; Fica muito difícil para submergir a mangueira, esta tende a flutuar,

só se resfria uma pequena parte da sua superfície, e, mesmo saindo redonda da

câmara de vácuo, ela se tornará oval.A mangueira depois de resfriada passa pelo

puxador, como o nome já diz, ele serve para puxá-la. Consiste em duas correias

que pressionam a mangueira aumentando o atrito desta com as mesmas, fazendo com

que a mesma saia do outro lado.O puxador também serve para acertar a espessura

final da mangueira, pois, caso ele gire mais depressa, a espessura da mangueira

no final do parison acabará ficando menor; E, se ele andar mais devagar a

espessura aumentará.

PUXADOR

Figura 6.37

O puxador também pode ser feito com pneus de lambreta, não é

o melhor método, mas funciona. A figura 6.38 mostra um puxador feito com pneus.

Figura 6.38

Depois do puxador, a chama de um maçarico faz a flambagem na

mangueira para que a tinta do gravador marque o logotipo da firma e sua

metragem. Por último vem o ENROLADOR, que possui regulagem de diâmetro para os

diferentes tipos de mangueiras, como mostra a figura 6.39.

Figura 6.39

A seguir vou relacionar os principais defeitos que costumam

aparecer na fabricação de mangueira e suas prováveis soluções.Marcas de

água:Essas marcas acontecem por que gotas de água se depositam na superfície da

mangueira quando esta ainda está muito quente. A gota de água resfriará uma

pequena área da superfície que acabará se contraindo mais que o restante da

superfície da mangueira formando uma pequena marca no lugar.A solução do

problema é regular as águas de resfriamento, de tal forma que quando a

mangueira passe não deixe formar gotas de água na superfície da mesma.Por isso

é importante que na câmara de vácuo a água de resfriamento seja pulverizada em

forma de “spray” (névoa fina) para não criar marcas nas mangueiras.É comum

colocar mangueiras jogando água na mangueira na entrada da câmara de vácuo, e

este processo freqüentemente cria marcas na superfície como mostra o desenho

figura 6.40.

Figura 6.40

Riscos longitudinais:Quando no cabeçote junta-se sujeira,

esta fica marcando a mangueira no sentido longitudinal. A solução é limpar a

saída do mesmo com um pedaço de latão ou cobre para não arranhá-lo.Formação de

“saia” com material pulverizado no cabeçote:O material está saindo muito quente

do cabeçote ou está muito aquecido, então o mesmo começa a se degradar,

formando uma pequena “saia” de material (este fica poroso granuloso). E preciso

diminuir um pouco a temperatura.

Figura 6.41

Espessura irregular: Quando a mangueira começa a sair do

cabeçote, o operador deve observar se esta tende curvar-se para um dos lados,

ou permanece reta. Caso esteja saindo curvada, deve-se proceder à regulagem dos

quatro parafusos do cabeçote, até conseguir que a mesma saia reta. Fazendo

isto, podemos diminuir bem o tempo de acerto da espessura da mesma e,

conseqüentemente o trabalho envolvido em tal processo. É necessário lembrar

que, quando se aperta um parafuso de regulagem, o que está no sentido oposto

deve ter sido afrouxado antes para no marcar a matriz como mostra a figura

6.42.O motivo de a mangueira sair curvada do cabeçote e que, como não está bem

regulada a matriz em relação ao torpedo, a vazão de material é maior de um lado

da mesma; O outro lado, tendo uma espessura menor, resfria mais rápido,

contraindo a mangueira nesse sentido; Sem contar que naturalmente o material

vai andar mais rápido onde tiver uma maior saída.

Figura 6.42

Para se acertar a espessura da mangueira, deve-se primeiro

apertar com a ponta dos dedos no parison, de forma a criar uma pequena marca na

superfície da mangueira, como mostra a figura 6.43.

Figura 6.43

Depois, acompanha-se esta marca, até que a mesma chegue à

saída do puxador, onde é cortada uma pequena amostra, na qual se mede a

espessura da mangueira nos quatro lados, conforme mostra a figura 6.44.

Figura 6.44

A marca que é feita na mangueira serve para indicar em qual

dos quatro parafusos de regulagem temos que mexer. Sem ela não saberemos

precisar em que lugar do cabeçote a regulagem está errada, e não teremos

condições de fazer o acerto da espessura da mangueira. É necessário cortar uma

das extremidades da amostra bem próxima à marca, para podermos definir o

sentido de produção da amostra; Isto se faz necessário porque, se invertermos o

sentido de fabricação da amostra, regularemos o lado direito do cabeçote,

quando deveríamos regular o esquerdo ou vice-versa.Como fabricar tubos com

material recicladoO processo de fabricação de tubos é muito parecido com o de

mangueiras, por isso não entraremos em detalhes. Uma das diferenças mais

importantes e o uso de câmara de vácuo menor, se comparado com as mangueiras,

visto que a rigidez do material faz com que o produto mantenha a forma com mais

facilidade não precisando um resfriamento tão prolongado. A câmara de vácuo

costuma ser diferente também no formato, trocando os bicos de aspersão por um

tubo furado facilitando muito a manutenção, já que é freqüente o entupimento

dos bicos de aspersão e com eles entupidos ou mal regulados criam-se marcas no

material. Câmara de Calibração - “Banheira” – Sistema de refrigeraçãoO tubo de

PVC, já extrudado, segue para uma câmara de refrigeração, chamada banheira, e é

refrigerado por água que é bombeada para esta câmara com pressão negativa

através de bomba de vácuo para calibração do diâmetro externo do tubo

utilizando-se dispositivos mostrados na figura 6.45 e 6.46.

Figura 6.45

Figura 6.46

Figura 6.47

Depois que o tubo é litografado, é cortado na medida padrão,

e é feita uma bolsa em uma das extremidades.

Os tubos, bem como as mangueiras, precisam ter um controle

dimensional visto que ambos costumam ser acoplados a conexões.

As mangueiras de PVC não precisam de câmara de vácuo.

Nenhum comentário:

Postar um comentário